Presyon işlemi sırasında daha iyi pres keki elde edilmesi, yağ üretkenliğinin artırılması ve zararlı mikroorganizmaların bertarafı için tohumların “pişirme tavası” adını verdiğimiz tavalarda ısıtılması gerekmektedir.

Doruk ÜLKÜMEN / HUM Oil&Fat Technologies Satış & Pazarlama Mühendisi

Yağlı tohumların solvent ekstraksiyon tesisinde işlenebilmesi tek başına mümkün değildir. Belli bir yağ oranının üstündeki tohumların önce yağ preslerinde ön presyon işlemine tabi tutulması ve yağ oranının tavsiye edilen aralığa (% 18-20) düşürülmesi gerekmektedir.

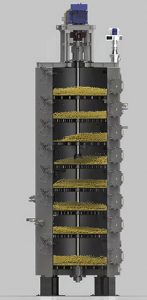

Presyon işlemi sırasında daha iyi pres keki elde edilmesi, yağ üretkenliğinin artırılması ve zararlı mikroorganizmaların bertarafı için tohumların “pişirme tavası” adını verdiğimiz tavalarda ısıtılması gerekmektedir. Günümüzde farklı pişirme tavası türleri kullanılmaktadır, ancak bu içerikte yemeklik yağ endüstrisinde sıklıkla kullanılan katlı tip pişirme tavalarına değinilecektir.

Presyon işleminin zorunlu olduğu ayçiçeği, kanola, mısır özü gibi yağlı tohumlarda pişirme işlemi yüksek önem arz etmektedir. Ürün taşınırken sıcaklık kaybına uğramaması için sıklıkla yağ presinin hemen üstünde konumlandırılan pişirme tavası, temelde şu amaçları taşır:

1. Yağ hücrelerinin duvarlarını parçalayarak yağın serbest kalmasını sağlamak.

2.Tohumlardaki kabuk ve diğer katı maddeleri yumuşatmak ve preste sıkım kolaylığı sağlamak

3.Yağın viskozitesini azaltarak daha rahat mekanik yağ ekstraksiyonu sağlamak.

4.Pres öncesi gereken rutubet oranını ayarlamak.

5.Yağın daha kolay ayrışmasını sağlamak için tohumlarda pıhtılaşma ve koagülasyon oluşturmak.

6.Zararlı enzim ve mikroorganizmaları bertaraf etmek.

7. Kekteki bazı fosfatidleri suda çözünür hale getirerek rafinasyondaki kayıpları azaltmak.

Nasıl tasarlanır?

Pişirme tavasının tasarımı işlenecek tohumun miktarı, sıcaklığı, rutubeti, tanecik boyutu ve proses şartlarına bağlıdır. Bu faktörlerle birlikte, suyun buharlaşma entalpisi, tohumun ısıl kapasitesi ve ısıtma buharının yoğunlaşma entalpisi gibi veriler de kullanılarak tavanın gereken toplam ısıtma alanı hesaplanır, hesaplanan ısıtma alanına göre çap ve kat sayısı belirlenir.

Bu sayede, HUM olarak günde 10 ton tohumdan 2.000 ton tohuma kadar ürün işleme kapasitesine sahip pişirme tavalarını farklı çap ve kat sayıları ile imal edebiliyoruz.

Tohumu belirlenen sıcaklık, yumuşaklık ve nem değerlerine sürekli ve düzenli bir şekilde ulaştırmakla görevli olan pişirme tavasının bu görevi nasıl gerçekleştirdiğini detaylıca irdelemek için makinenin özellikleri aşağıda başlıklar halinde detaylandırılmıştır:

Tahrik ve karıştırma

Ekipmanın ortasından geçen bir mil ve buna bağlı karıştırıcı kanatlar vardır. Motor-redüktör grubu, ana mili ve buna bağlı karıştırıcı kanatları belirlenen devirde döndürür. Özel dizayna sahip kanatlar tohumları katların dibinde ürün kalmayacak şekilde sıyırarak karıştırır ve katta düzenli bir sıcaklık profili sağlar.

Isıtma

Ekipmanın her bir ürün katının altında bir tane buhar haznesi bulunur. Buhar haznelerine doygunluk sıcaklığının biraz üzerindeki kızgın buhar verilir. Yoğunlaşan buhar, yoğunlaşma entalpisini tohuma aktarırken oluşan kondens suyu her bir kata bağlı kondens toplama tankına iletilir ve tesisteki buhar kazanına tekrar buharlaştırılmak üzere gönderilir.

Rutubet ayarı

Tava’da pişirilen tohumun HUM yağ presine girmeden önce % 3,5-4 dolaylarında rutubete sahip olması istenir. Tohuma verilen sürekli ısının da etkisiyle rutubet tavayı gaz şeklinde terk etmelidir. Bu amaçla, ekipmanda tüm ürün katlarına bağlı olan bir rutubet alma bacası ve bacaya bağlı bir fan vardır. Paslanmaz çelikten üretilen bu bacadan ürünün ısıtılması ile oluşan su buharının sistemden uzaklaştırılması sağlanır.

Ürün boşaltma ve seviye kontrolü

Kanatların sürekli bir şekilde sıyırarak karıştırdığı tohumlar, kazandıkları kinetik enerji sayesinde metal bir kolu andıran seviye şamandırasına çarpar. Seviye şamandırası ise bağlı olduğu seviye kolunu hareket ettirir. Yüksek seviyede ürün olduğu takdirde, çarpmanın etkisi daha büyük olur ve seviye kolunun hareketi artar. Hareket eden seviye kolu, önceden ayarlanmış yüksek seviye sensörüne denk geldiğinde, kattaki ürün boşaltma kapağı açılır ve ürün bir sonraki kata dökülür. Seviye kolu düşük seviye sensörüne denk geldiğinde ise kapak kapatılarak içeriye ürün dolması sağlanır. Bu sayede her katta istenilen ürün seviyesi sağlanmış olur.

Otomasyon

Pişirme tavasında proses kontrolünün doğru bir şekilde sağlanması ve maksimum yağ verimi için parametrelerin düzenli manipülasyonu gereklidir. Manipüle edilen parametreler ve proseste sağladığı fayda aşağıda maddeler halinde belirtilmiştir:

Buhar kontrol vanası açıklığı: Ekipmanın son katlarına yerleştirilen sıcaklık sensörlerinin manipüle ettiği ana buhar vanası ile ürünün önceden ayarlanmış sıcaklık değeri korunur.

Yüksek ve düşük seviye limitleri: Düşük ve yüksek seviye limitlerinin yerleri ayarlanarak ürünün katlarda ne kadar seviye tutturduğu ve buna bağlı olarak ürünün ekipmanın içinde geçirdiği süre ayarlanabilir.

Pnömatik boşaltma sistemi: Tüm katların boşaltma sistemi mekanik olarak kurgulanabildiği gibi, düşük/yüksek seviyelere ulaştığında otomasyondan emir alan ve aldığı emre göre ürün boşaltma kapağını açıp kapatan pnömatik pistonlu boşaltma sistemi de kullanılabilmektedir.

Uzun ömürlü bir yatırım için

Klasik sıcak presyon prosesinin en önemli ekipmanlarından biri olan pişirme tavaları, tasarımına, imalatına, işletmesine, bakımına önem verilmesi gereken, pres ünitesinin ana ekipmanlardan biridir. Tohumların alttan ısıtılmasını sağlayan buhar hazneleri ve bu hazneyi ürün katına bağlayan pimlerin kaynağından, karıştırıcı kanatların sıyırma açısına kadar onlarca kısım ekipmanın ömrünü ve performansını etkilemektedir.

HUM olarak, ekipmanın imalat aşamalarında gerekli tüm testleri sağlamakta, buhar hazneleri için ise dünyaca onaylı kuruluşlardan CE belgesi alıyoruz. Bu sayede, müşterilerimizin yatırımının uzun ömürlü olmasını ve minimum bakım masrafı ile tesislerini işletmelerini sağlıyoruz.